找公司

找公司

找方案

找方案

找报价

找报价

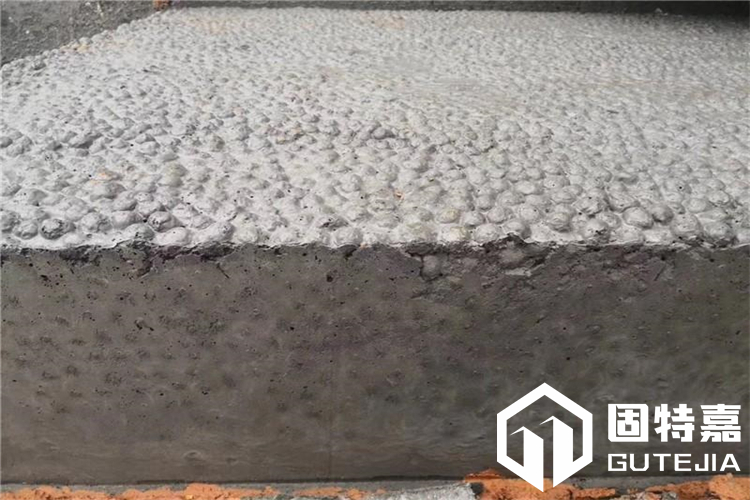

建筑物需要加固的原因有很多,自然老化、抗震、改建、施工设计缺陷等。其中许多都与混凝土强度不足有关。那么为什么混凝土的强度不足呢?我们一起来看看。

一、原材料的质量

(1)水泥质量差

①水泥的实际活性(强度)低。有两种常见情况。一是水泥质量差,在实际工程应用中,在未测出水泥28d强度试验结果之前,先估算水泥强度等级来调配混凝土。当28d水泥实测强度低于原估算值时,混凝土强度将不足。二是水泥储存条件差或储存时间长,造成水泥结块,活性降低,从而影响强度。

②水泥安定性不合格。主要原因是水泥熟料中含有过多的游离氧化钙(CaO)或游离氧化镁(MgO),有时也可能是石膏过多造成的。因为水泥熟料中的CaO和MgO都是烧成的,遇水后固化极其缓慢,固化引起的体积膨胀持续时间长。当石膏用量过多时,石膏与水化水泥中的水化铝酸钙反应生成水化铝酸钙,也使体积膨胀。如果混凝土硬化后发生这些体积变化,会破坏水泥结构,大部分会导致混凝土开裂,也会降低混凝土的强度。特别需要注意的是,某些安定性不合格的水泥配制的混凝土表面虽然没有明显的裂缝,但强度极低。

(2)骨料(砂、石)质量差

①石材强度低。在一些混凝土试块的压力测试中,可以看到很多石头被压碎,说明石头的强度低于混凝土,导致混凝土的实际强度下降。

②结石的体积稳定性差。一些碎石由多孔燧石、页岩、石灰石和膨胀粘土等制成。,在干湿交替或冻融循环作用下往往表现出较差的体积稳定性,从而导致混凝土强度下降。

③结石的形状和表面状况较差。针状石含量高影响混凝土强度。而石材表面粗糙多孔,由于与水泥有良好的粘结,对混凝土的强度,尤其是抗折和抗拉强度有有利的影响。最常见的现象是,在水泥和水灰比相同的情况下,碎石混凝土的强度比卵石混凝土高10%左右。

④骨料(尤其是砂)中有机杂质含量高。如骨料中含有腐烂的动植物等有机杂质(主要是单宁酸及其衍生物),对水泥的水化产生不利影响,降低混凝土的强度。

⑤粘土和粉尘含量高。这种原因造成的混凝土强度降低主要表现在以下三个方面:一是这些微小颗粒包裹在骨料表面,影响骨料与水泥的粘结;第二,增加骨料表面积,增加用水量;第三,粘土颗粒,体积不稳定,干缩湿胀,对混凝土有一定的破坏作用。

(3)硫氧化物含量高

①骨料含有硫化物或硫酸盐,如黄铁矿(FeS2)或石膏(CaSO4 2H2O)。当其含量高于三氧化硫(例如> 1%)时,可能与水泥水化物反应生成硫铝酸钙,导致体积膨胀,导致硬化混凝土产生裂缝,强度降低。

②砂中云母含量高。由于云母表面光滑,与水泥浆粘结性能差,容易沿接缝开裂,砂中云母含量高对混凝土的物理力学性能(包括强度)有不利影响。

③拌合水质量不合格。如果用有机杂质含量高的沼泽水、含腐植酸或其他酸和盐(特别是硫酸盐)的污水以及工业废水来拌制混凝土,混凝土的物理力学性能可能会下降。

④添加剂质量差。目前,一些小厂生产的添加剂质量不合格的现象相当普遍。因为添加剂,混凝土强度不足,甚至经常发生混凝土不凝结的事故。

二、混凝土配比不当

混凝土的配比是决定强度的重要因素之一,其中水灰比直接影响混凝土的强度,而用水量、砂率、灰率等其他因素也影响混凝土的各种性能,从而造成强度不足的事故。这些因素在工程建设中一般表现在以下几个方面:

(1)随意套用配合比。混凝土的配合比由施工现场根据工程特点、施工条件和原材料向试验室申请试拌后确定。然而,尽管有这些具体条件,许多施工现场仅根据混凝土强度等级的指标任意应用配合比,从而造成许多强度不足的事故。

(2)用水量增加。常见的有搅拌设备加水装置计量不准;不扣除砂石中的含水量;甚至在饮水处任意加水。用水量增加后,混凝土的水灰比和坍落度会增大,造成强度不足的事故。

(3)水泥用量不足。除了搅拌前计量不准,包装水泥重量不足的情况也经常发生,导致混凝土中水泥用量不足,强度低。

(4)不允许计量砂石。常见的是量具陈旧或维护不好,精度不合格。

(5)外加剂使用不当。主要有两种类型;第一,品种不对。在外加剂的早强、缓凝、减水等性能未明确前,盲目掺外加剂,导致混凝土达不到预期强度;第二,用量不准。

(6)碱集料反应。当混凝土的总碱含量较高时,以及含有碳酸盐或活性二氧化硅的粗骨料(由蛋白石、玉髓、黑曜石、沸石、多孔燧石、流纹岩、安山岩、凝灰岩等制成的骨料。)时,可能会发生碱-骨料反应,即碱性氧化物水解形成的氢氧化钠和氢氧化钾,与活性骨料发生化学反应,形成不断吸水膨胀的混合凝胶。根据日本的资料,在其他条件相同的情况下,碱骨料反应后混凝土的强度只有正常值的60%左右。

三、混凝土施工技术中的问题

(1)混凝土搅拌不良。搅拌机内投料顺序颠倒,搅拌时间过短,造成混合不均匀,影响强度。

(2)交通条件差。运输过程中发现混凝土离析,但未采取有效措施(如重新搅拌),运输工具漏浆影响强度。

(3)浇注方法不当。如果混凝土在浇注过程中已经初步凝固;浇筑前混凝土的离析会导致混凝土强度不足。

(4)模板漏浆严重。某工程钢模变形严重,接缝5~10mm,漏浆严重。实测的混凝土28天强度只有设计值的一半。

(5)成型和振捣不密实。混凝土入模后的空隙率为10%~20%。如果振捣不实,或模板漏浆,必然影响强度。

(6)维护系统差。主要原因是温湿度不足,早期缺水干燥,或早期受冻,导致混凝土强度低。

四、测试块管理不善

(1)已完成的试块未按标准养护。时至今日,仍有一些工地和许多施工人员不知道竣工用混凝土试块应在温度(20±2)℃、相对湿度大于95%的标准条件下养护。但在相同的施工条件下养护试块时,有些试块的温湿度条件很差,有些试块被砸碎,所以试块的强度较低。

(2)审判管理不善。试模变形未及时修复或更换。

(3)未按规定制作试块。比如试模的大小与石料粒度不适应,试块石料太少,试块没有用相应的机具振捣。